طراحی و ساخت سازههای فلزی، یکی از حوزههای مهم مهندسی عمران است که در آن به ایجاد ساختارهای مستحکم و کارآمد پرداخته میشود. این سازهها به دلیل ویژگیهای منحصر به فرد فولاد، مانند استحکام بالا، وزن کم و قابلیت شکلپذیری، در بسیاری از پروژههای ساختمانی و صنعتی مورد استفاده قرار میگیرند. برای ساخت سازههای فلزی، آشنایی با مراحل ساخت انواع این سازهها و تجهیزات مورد نیاز، از اهمیت بالایی برخوردار است.

کار طراحی و ساخت سازه های فلزی چیست

طراحی و ساخت سازههای فلزی به مجموعه اقداماتی گفته میشود که مهندسان و طراحان به منظور ایجاد ساختارهای فولادی انجام میدهند. این فرآیند شامل طراحی اجزای مختلف سازه، محاسبه بارهای وارده، انتخاب مصالح مناسب و در نهایت ساخت و نصب سازه است. طراحی سازههای فلزی باید با توجه به استانداردهای ملی و بینالمللی انجام شود تا ایمنی و کارایی سازه تامین گردد.

در مرحله طراحی، مهندسان با استفاده از نرمافزارهای تخصصی، بارهای مختلف مانند بار مرده، بار زنده، بار باد و بار زلزله را محاسبه کرده و بر اساس آن، ابعاد و مشخصات اجزای سازه را تعیین میکنند.

مراحل ساخت اسکلت فلزی در کارخانه

ساخت اسکلت فلزی در کارخانه انجام میشود و به دلیل پیچیدگیهای ساخت، نیازمند دقت بالا در مراحل مختلف است. مراحل ساخت اسکلت فلزی در کارخانه به شرح زیر است:

- برش ورقها (تسمه بری)

اولین مرحله، برش ورقها به ابعاد مورد نیاز است. این کار با استفاده از دستگاههای پیشرفته انجام میشود تا برش ورقها دقیق باشد. برش دقیق ورقها به منظور جلوگیری از هدررفت مصالح و کاهش هزینهها، بسیار مهم است.

- پخ زنی ورقها

در این مرحله، لبههای ورقها برای انجام جوش شیاری، پخ زده میشوند. این کار باعث میشود تا اعضا به خوبی اتصال برقرار کرده و قدرت سازه افزایش یابد.

- برش استیفنرها

استیفنرها ورقهای فولادی هستند که برای تقویت مقاطع فولادی استفاده میشوند. برش این ورقها توسط دستگاه CNC انجام میشود و به افزایش صلبیت تیرها کمک میکند.

- اجرای شاسی و آمادهسازی قالبها

در این مرحله، شاسی و قالبهای مورد نیاز برای مونتاژ قطعات آماده میشوند. این کار شامل تنظیم جکها و فیکسچرها است که برای قرار دادن دقیق قطعات در هنگام مونتاژ ضروری است. آمادهسازی دقیق این مرحله، به نصب آسانتر و موثرتر قطعات در آینده کمک میکند.

- مونتاژ قطعات با خال جوش

قطعات مختلف با استفاده از جوشهای موقت (خال جوش) به یکدیگر متصل میشوند. این روش برای ساخت مقاطع H، BOX و I به کار میرود و بهعنوان یک مرحله پیشنیاز برای جوشکاری نهایی عمل میکند.

- تکمیل جوشها

در این مرحله، جوشها با استفاده از دستگاههای اتوماتیک انجام میشود. جوشکاری زیرپودری و گاز محافظ، از جمله روشهای مورد استفاده در این مرحله هستند. در جوشکاری زیرپودری، از پودر بهعنوان محافظ استفاده میشود که به ایمنی و کیفیت جوش کمک میکند.

- سوراخکاری فلنجها و اتصالات

در این مرحله، فلنجها، صفحه ستونها و اتصالات با استفاده از دستگاه دریل رادیال سوراخکاری میشوند. این کار برای ایجاد نقاط اتصال ضروری است و به دقت و کیفیت سازه کمک میکند. سوراخکاری باید بهگونهای انجام شود که از بروز مشکلات در مرحله نصب جلوگیری شود.

- مونتاژ ملحقات و اتصالات

بعد از سوراخکاری، ملحقات و قطعات تکمیلی به ستونها و تیرهای اصلی و فرعی متصل میشوند. این مرحله شامل استفاده از روشهای مختلف اتصال مانند اتصالات قاب شده و اتصال نشسته است.

- جوشکاری اتصالات

در نهایت، اتصالات با استفاده از روشهای مختلف مانند جوش قوس الکتریکی، گازی و لیزری، جوشکاری میشوند. جوشکار باید با توجه به نوع مواد و شرایط، بهترین روش جوشکاری را انتخاب کند و استانداردهای مربوطه را نیز رعایت نماید.

انواع سازه های فلزی کوچک

سازههای فلزی کوچک شامل انواع ساختمانها و سازههایی هستند که برای کاربردهای خاص و در مقیاس کوچک طراحی میشوند. این سازهها میتوانند شامل سولهها، انبارها، سازههای موقت و حتی ساختمانهای مسکونی کوچک باشند.

سازههای فلزی کوچک به دلیل سرعت بالای ساخت، هزینههای پایین ساخت و قابلیت انعطافپذیری در طراحی و ساخت، در پروژههای کوچک و با مقیاس محدود، بسیار محبوب هستند. از دیگر ویژگیهای این سازهها میتوان به وزن سبک، مقاومت در برابر زلزله و زمان کمتر برای اجرا، اشاره کرد.

این نوع سازهها به روشهای مدولار ساخته میشوند که امکان گسترش و تغییرات در آینده را فراهم میکند. همچنین امکان پیشساختن این سازهها در کارخانه و سپس نصب آنها در محل پروژه وجود دارد که این امر به کاهش زمان ساخت کمک میکند.

سازه صنعتی چیست؟

به مجموعهای از سازههای فلزی که برای کاربردهای صنعتی طراحی و ساخته شدهاند، سازه صنعتی میگویند. این سازهها برای تحمل بارهای سنگین و شرایط محیطی خاص طراحی شدهاند و در صنایع مختلف مانند نفت و گاز، پتروشیمی، تولید و انبارداری مورد استفاده قرار میگیرند.

سازههای صنعتی شامل انواع سولهها، پلهای صنعتی، مخازن ذخیرهسازی و تجهیزات پشتیبانی مانند جرثقیلها و دیگهای بخار هستند. این سازهها به دلیل استحکام و دوام بالا، برای کاربردهای طولانیمدت و استفاده در شرایط سخت مناسب هستند.

سازههای صنعتی بهگونهای طراحی میشوند که بتوانند بارهای دینامیک و استاتیک را به خوبی تحمل کنند و در برابر زلزله و سایر نیروهای محیطی نیز مقاوم باشند.

انواع سازه فلزی

سازههای فلزی در انواع مختلفی طراحی و ساخته میشوند. این سازهها بسته به کاربرد، اندازه و نیازهای پروژه، به دستههای مختلفی تقسیم میشوند. انتخاب نوع سازه فلزی مناسب، به عوامل متعددی مانند نوع بارهای وارده، شرایط محیطی و هزینههای ساخت بستگی دارد. برخی از سازههای فلزی برای پروژههای کوچک و مقیاس محدود طراحی میشوند، در حالی که برخی دیگر برای کاربردهای صنعتی و بزرگتر مناسب هستند. در ادامه، به بررسی دو دسته اصلی سازههای فلزی، یعنی اسکلت فولادی سبک و سازه صنعتی سنگین، میپردازیم.

1- اسکلت فولادی سبک Lightweight Steel Framing

این نوع سازه به دلیل استفاده کمتر از فولاد و وزن سبکتر، برای پروژههای کوچک و متوسط مناسب است. اسکلت فولادی سبک بهعنوان یک سیستم ساختمانی انعطافپذیر شناخته میشود که امکان سفارشیسازی و گسترش در آینده را فراهم میکند.

یکی از مزایای اصلی اسکلت فولادی سبک، سرعت بالای ساخت و کاهش زمان پروژه است. همچنین این سازه به دلیل وزن سبک، بار کمتری به فونداسیون وارد میکند که این امر به کاهش هزینههای ساخت نیز کمک میکند.

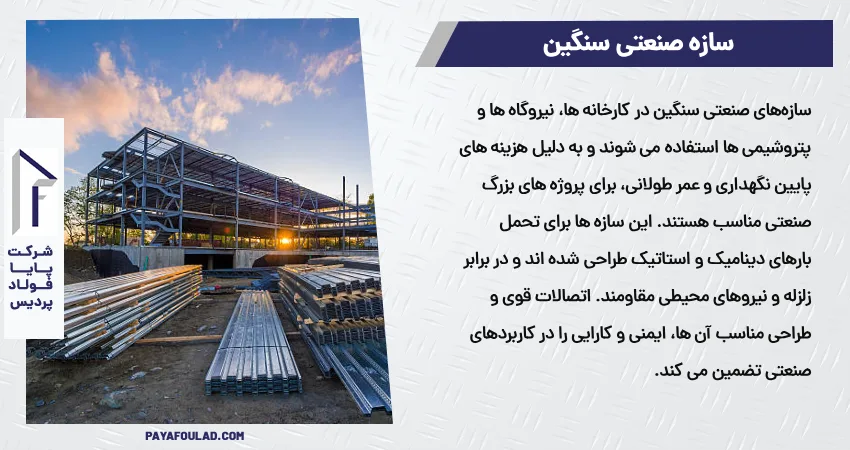

2- سازه صنعتی سنگین

سازههای صنعتی سنگین در کارخانهها، نیروگاهها و پتروشیمیها کاربرد دارند. این سازهها به دلیل هزینههای پایین نگهداری و عمر طولانی، گزینهای مناسب برای پروژههای بزرگ و صنعتی هستند.

سازههای صنعتی سنگین برای تحمل بارهای دینامیک و استاتیک طراحی میشوند و میتوانند در برابر زلزله و سایر نیروهای محیطی مقاوم باشند. یکی از ویژگیهای منحصر به فرد سازههای صنعتی سنگین، اتصالات قوی و طراحی مناسب آنها برای تحمل بارهای سنگین است که ایمنی و کارایی را در کاربردهای صنعتی تضمین میکند.

مزایا و معایب سازه های فلزی

سازههای فلزی دارای مزایا و معایب خاصی هستند که باید در هنگام طراحی و ساخت مد نظر قرار گیرند.

مزایا:

- استحکام بالا: فولاد دارای ساختاری مقاوم در برابر بارهای سنگین است و سازههای فلزی میتوانند بارهای سنگین و دینامیک را بهخوبی تحمل کنند.

- وزن سبک: سازههای فلزی نسبت به سازههای بتنی، وزن کمتری دارند که این امر به کاهش بار مرده و کاهش فشار به فونداسیون کمک میکند.

- سرعت ساخت: ساخت سازههای فلزی معمولاً سریعتر از سازههای بتنی است و این امر به کاهش زمان پروژه کمک میکند.

- قابلیت بازیافت: فولاد یک ماده قابل بازیافت است و در نتیجه به حفظ محیط زیست کمک میکند.

- مقاومت در برابر زلزله: سازههای فلزی به دلیل انعطافپذیری بالا، در برابر زلزله و نیروهای دینامیک مقاوم هستند.

معایب:

- نیاز به نگهداری: سازههای فلزی نیاز به تعمیر و نگهداری منظم دارند تا از زنگزدگی و خوردگی آنها جلوگیری شود.

- هزینههای اولیه: هزینههای طراحی و ساخت سازههای فلزی ممکن است بالاتر از سازههای بتنی باشد.

- محدودیت در طراحی: در برخی موارد، طراحی سازههای فلزی ممکن است محدودیتهایی داشته باشد که نیاز به بررسیهای دقیقتری دارد.

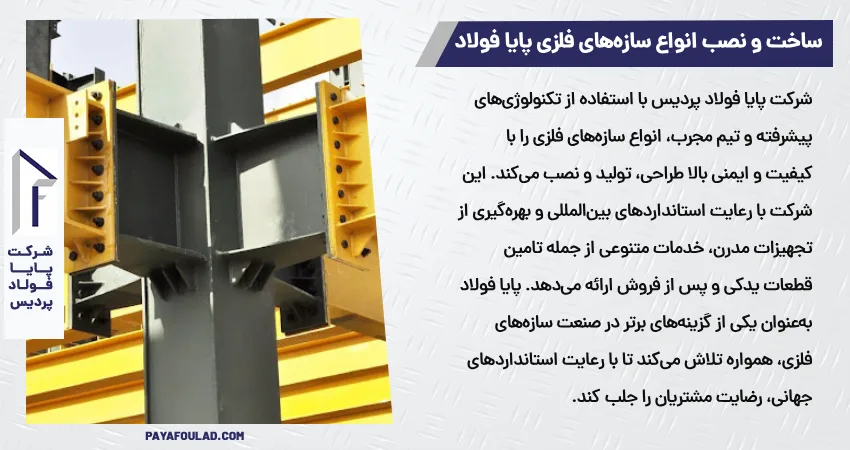

ساخت و نصب انواع سازه های فلزی پایا فولاد

شرکت پایا فولاد پردیس با بهرهگیری از تکنولوژیهای روز و تیمی مجرب، انواع سازههای فلزی را تولید و نصب میکند. این شرکت با تمرکز بر کیفیت و ایمنی، انواع مختلفی از سازهها را مطابق با نیازهای مشتریان طراحی و اجرا میکند.

پایا فولاد با استفاده از تجهیزات پیشرفته و به روز، مراحل ساخت و نصب سازههای فلزی را بهصورت دقیق و با رعایت استانداردهای بینالمللی انجام میدهد. این شرکت به تامین قطعات یدکی و خدمات پس از فروش نیز توجه ویژهای دارد.

در نهایت، طراحی و ساخت انواع سازههای فلزی به عنوان یک حوزه مهم در مهندسی عمران، نقش مهمی در ایجاد ساختارهای مقاوم و ایمن دارد. شرکت پایا فولاد با ارائه خدمات با کیفیت و متنوع، یکی از گزینههای برتر در این صنعت است که همواره تلاش میکند تا با رعایت استانداردهای جهانی، رضایت مشتریان را جلب کند.